在科技日新月異的今天,單晶碳化硅(SiC)以其卓越的物理性能,正逐漸成為高端制造領域的璀璨明珠。2024年,隨著超精密加工技術的飛速發展,單晶SiC的加工研究取得了突破性進展,為材料加工領域注入了新的活力。

單晶SiC作為一種具有高熱導率、高硬度、高抗腐蝕性的陶瓷材料,在航空航天、半導體制造等領域具有廣泛的應用前景。然而,由于其高硬度和脆性,單晶SiC的超精密加工一直是困擾科研人員的難題。傳統的加工方法往往難以達到理想的加工精度和表面質量,限制了單晶SiC的廣泛應用。

近年來,隨著超精密加工技術的不斷突破,單晶SiC的加工難題逐漸得到解決。科研人員通過深入研究單晶SiC的晶體結構和物理性能,成功開發出了一系列新型的超精密加工方法。這些方法不僅提高了加工精度和效率,還大幅改善了加工表面的質量。

其中,激光輔助加工技術是一項備受矚目的創新成果。通過激光束對單晶SiC進行局部加熱,降低其硬度和脆性,從而實現高效、高精度的加工。此外,納米壓印技術也展現出了巨大的潛力。利用納米尺度的模具,可以在單晶SiC表面實現微納結構的精確復制,為制造高精度、高復雜度的器件提供了有力支持。

除了技術突破外,單晶SiC超精密加工的研究還涉及到了材料性能的優化和加工設備的創新。科研人員通過改進單晶SiC的制備工藝,提高了其純度和結晶度,為超精密加工提供了更好的材料基礎。同時,針對單晶SiC的加工特點,研發了一系列專用的超精密加工設備,如高精度數控機床、超硬刀具等,為加工過程提供了強有力的支撐。

單晶SiC超精密加工技術的突破不僅推動了材料加工領域的發展,還為相關產業帶來了革命性的變革。在航空航天領域,單晶SiC的高性能使得其成為制造先進發動機和高溫結構件的理想材料。在半導體制造領域,單晶SiC的優異性能為制造高性能、高可靠性的芯片提供了有力保障。

展望未來,隨著單晶SiC超精密加工技術的不斷發展和完善,相信其在更多領域的應用將會得到拓展和深化。同時,我們也期待更多的科研人員和企業加入到這一領域的研究和開發中,共同推動單晶SiC超精密加工技術的進一步發展,為人類社會的科技進步和產業發展貢獻更多的力量。

摘要

單晶碳化硅(SiC)的高脆性、高硬性和強化學惰性是制約第三代半導體超精密拋光發展的關鍵,實現襯底高效率、超光滑表面的加工具有挑戰性。對于單晶SiC的化學機械拋光(CMP),分別從材料去除和工藝優化兩個維度出發,闡述了CMPSiC的影響因素和規律,指出了該方法的不足。介紹了光催化、超聲振動、電場、等離子體、磁流變、表面預處理等輔助CMP拋光方法,分析了復合增效拋光的去除機理和優勢。通過對比發現,輔助能場的介入有助于改善SiC表面質量,并能獲得較好的加工效果,然而,復合拋光技術涉及的能場復雜,多能場作用下的材料去除機制和工藝參數匹配仍需進行深入研究。最后,對未來單晶SiC超精密加工的研究給出了建議,并進行了展望。

0引言

單晶碳化硅(SiC)由于具有較大的禁帶寬度、優良的導熱性、高的擊穿電場和良好的化學穩定性等優異物理和化學性能,被廣泛認為是制造高壓、高頻和高溫條件下功率器件典型的第三代半導體材料。隨著SiC襯底加工工藝的不斷發展,高頻、高功率、抗輻射器件的應用日益增加。與硅(Si)基相比,基于SiC的大功率器件具有功率密度更高、功耗更低和尺寸更小的優點。SiC器件已成功應用于電動汽車、高鐵、不間斷電源、高壓電網和5G通信等領域。

在功率器件中,SiC襯底的表面粗糙度嚴重影響其使用性能,表面粗糙度越小,擊穿電場強度和擊穿所需的電荷數量越大。因此,獲得具有無表面損傷、無亞表面損傷(SSD)、原子級表面粗糙度的超光滑表面,是其廣泛應用的必要條件。單晶SiC由于其特殊的硬脆特性和極強的化學惰性,導致可加工性差,特別是在超精密拋光方面尤為顯著。SiC襯底經過切割、研磨和機械拋光后,表面(或亞表面)會出現許多損傷,如劃痕和裂紋。為了降低表面粗糙度和去除表面缺陷,對單晶SiC進行精密拋光是必要的。

因此,為了滿足高性能半導體器件對高精度、高質量、高產量SiC襯底的要求,國內外學者一直致力于對SiC的研究。

1化學機械拋光

化學機械拋光(CMP)技術出現于20世紀中期,由于能夠同時對玻璃和金屬進行平坦化,因而引起了人們的極大關注。CMP能夠同時實現全局和局部平坦化,所以在半導體晶圓制程中被廣泛使用。化學機械拋光后的工件表面具有超高的面形精度,表面粗糙度為亞納米級,表面超光滑無損傷。CMP技術已經廣泛應用在半導體工業、金屬材料等表面超精密加工中。

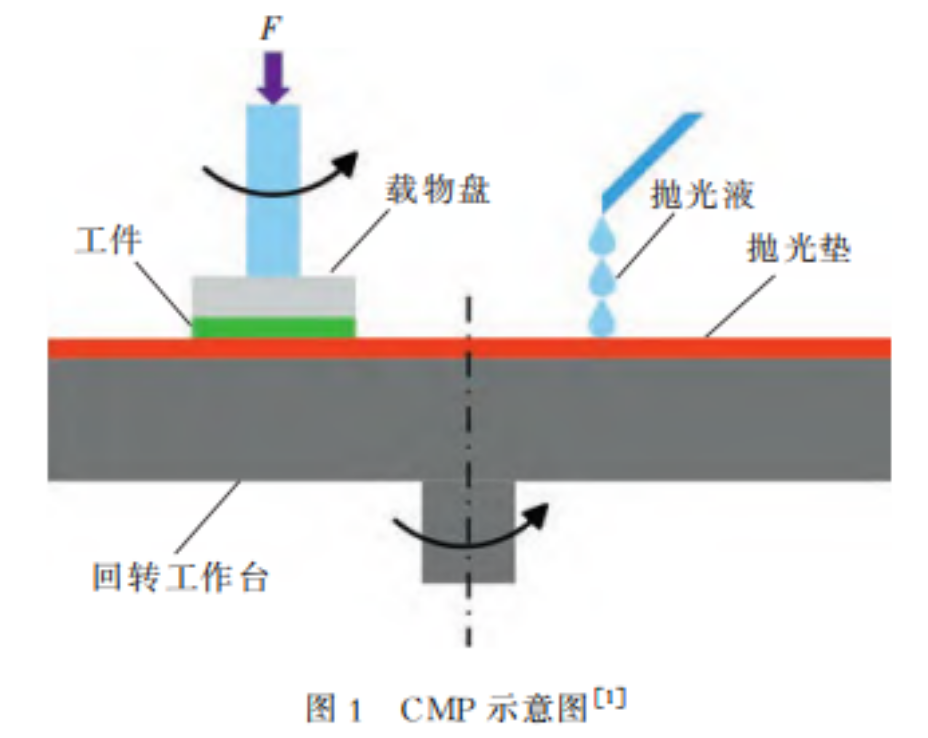

在拋光過程中,工件表面與拋光液接觸,發生化學反應,生成軟質層。工件在壓力作用下與拋光墊相對運動,其表面的軟質層被拋光液中的磨料劃擦去除。CMP示意圖如圖1所示,圖中F為壓力。

CMP的微觀去除機理非常復雜,影響因素很多,拋光過程涉及到化學、摩擦學、流體力學等眾多因素,總體來講,CMP的去除機理具有復雜性,現有的機理研究仍存在局限性,大多是在某一方面對拋光過程進行建模和分析,CMP去除模型依然無法得到統一,但是國內外學者關于CMP中機械、化學協同耦合作用方面的研究和探索從未停止,尤其是在去除機理仿真和加工工藝研究兩個方面。

1.1 SiC CMP加工機理仿真研究

為了實現芯片襯底的高效低損傷加工,必須系統研究超精密加工單晶SiC的材料去除機理以及表面損傷的產生機理。

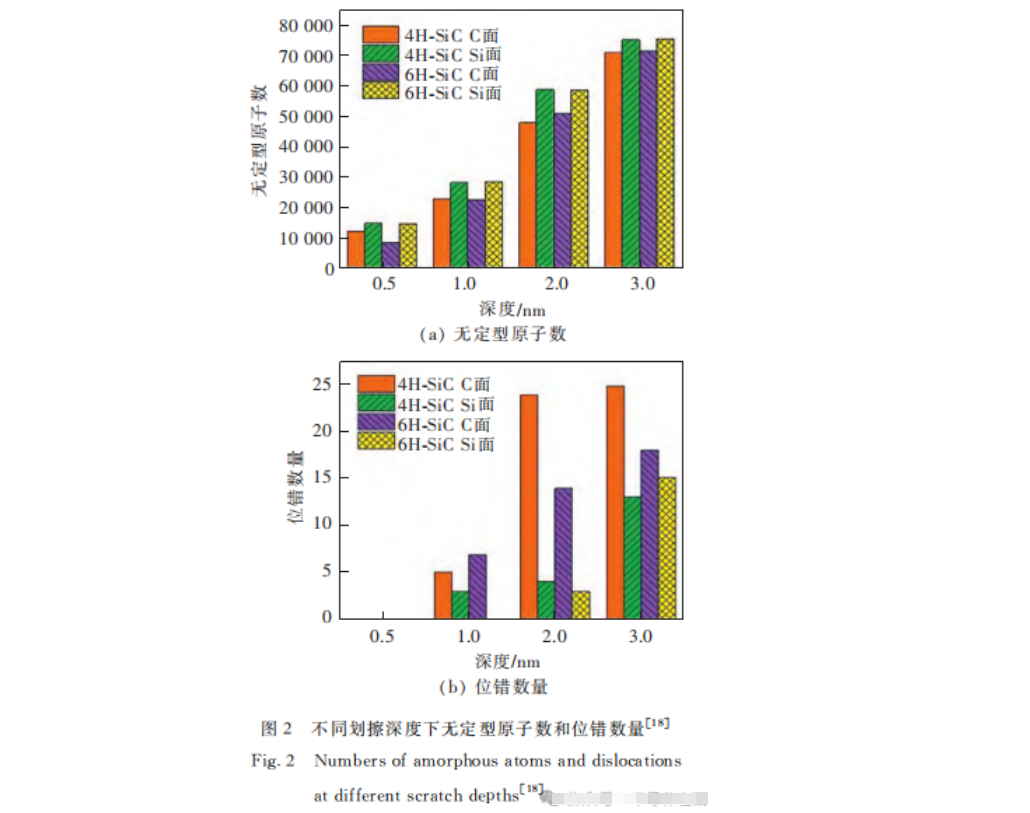

2020年,Z.G.Tian等人采用分子動力學模擬方法,對4H-SiC和6H-SiC的C面和Si面進行了劃痕實驗,研究表明,與Si面相比,C面的非晶態變形更少,材料的去除更有效,這種劃痕現象與SiC晶體基面上的位錯有關。圖2為不同試件在不同劃擦深度下無定型原子數和位錯數量。2021年,P.Zhou等人采用分子動力學方法研究了多磨粒隨機分布的固結磨料拋光SiC基片的表面形貌、亞表面損傷特征。結果表明,多磨粒在單一粗糙面中的暴露高度和磨粒分布決定了SiC襯底的去除行為;金剛石顆粒在固結磨料拋光墊中的隨機分布會使加工質量變差。

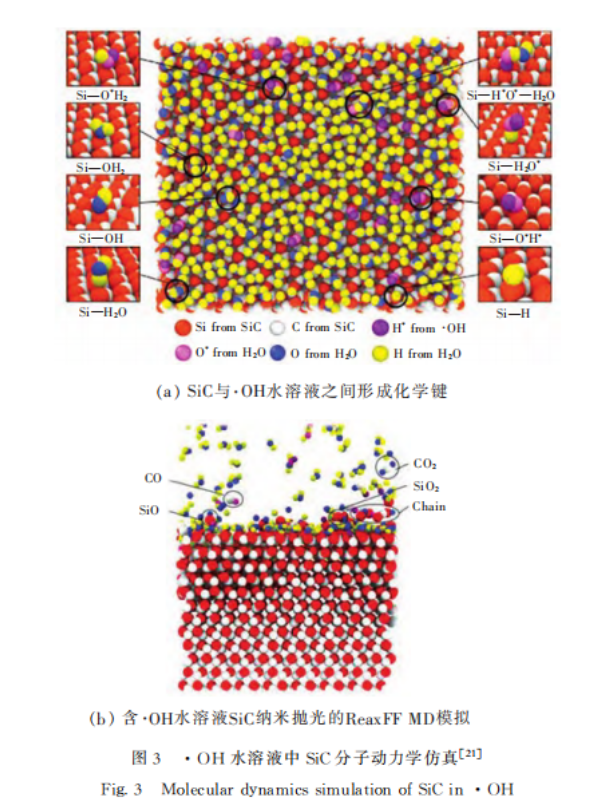

在CMP中除了存在與機械拋光相似的磨料劃擦作用外,化學作用的影響也至關重要。2021年,孫強采用分子動力學方法分別模擬了CMP中金剛石和SiO2磨粒對SiC表面原子去除機制。結果表明,SiO2在拋光過程中比金剛石更容易發生化學反應,原因是其通過與SiC表面原子持續成鍵和斷鍵來實現原子去除。2023年,Z.W.Yuan等人研究了SiC在羥基自由基(·OH)水溶液中的原子行為。結果表明,在只發生化學氧化的情況下,SiC表面吸附O、H、·OH生成Si—OH2、Si—OH、Si—H2O和Si—H等,Si原子未曾從SiC表面脫離,如圖3(a)所示。而在機械作用下,部分Si和C原子以SiO、SiO2、CO、CO2或鏈狀結構脫離基體,其余Si和C原子則以吸附方式脫離基體,如圖3(b)所示。這些研究有助于從原子層面上解釋CMP中原子氧化去除的動力學過程,為揭示材料去除機理提供了一種有價值的方法。

目前采用分子動力學手段對材料去除機理以及表面損傷機理的研究逐漸深入,但依然面臨諸多問題,比如模型設置、尺寸效應等,與實際生產加工存在差異。

1.2 SiC CMP工藝研究

近年來眾多學者在CMP工藝方面開展了大量的研究工作,主要集中在拋光液的配制、拋光墊選擇與制備以及拋光工藝優化等方面。

1.2.1拋光液

在化學作用方面,拋光液起主導作用。其作用是將工件表面的材料氧化,生成一層質地較軟且與基底結合力較弱的氧化膜,然后通過機械劃擦將氧化膜去除,以達到拋光的目的。影響拋光液性能的因素有氧化劑、pH值、分散劑、磨料等。

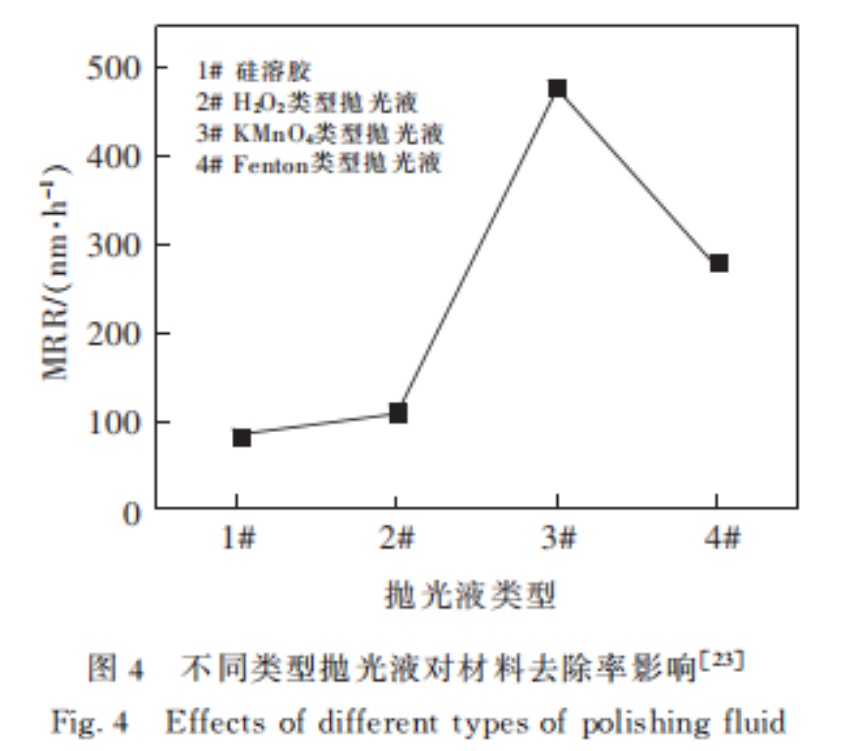

2013年,G.S.Pan等人將含H2O2、氫氧化鉀(KOH)和二氧化硅的拋光液引入6H-SiC襯底Si面的化學機械拋光中,研究了這3種成分對襯底材料去除率、表面粗糙度的影響。結果表明,當拋光液中H2O2質量分數為6%、KOH質量分數為0.6%、二氧化硅顆粒質量分數為30%時,材料去除率(MRR)增大至105nm/h,表面粗糙度(Ra)為0.067nm。2021年,Q.X.Zhang等人通過摩擦磨損的方式研究了添加不同氧化劑(H2O2、KMnO4和Fenton試劑)的拋光液對單晶6H-SiC的影響,如圖4所示。實驗顯示SiC在不同拋光液中的MRR不同,其中添加KMnO4的拋光液的MRR最高,不含氧化劑的硅溶膠拋光液的MRR最低。這表明氧化劑種類、pH值是影響CMP的重要因素。

分散劑的作用是使磨粒均勻地懸浮分散在拋光液中,并具有足夠的分布穩定性。2022年,W.T.Wang等人使用不同的聚合物分散劑,包括聚乙二醇(PEG)、聚丙烯酸鈉(PAAS)和它們的三嵌段共聚物聚(丙烯酸)-b-PEG-b-聚(丙烯酸)(PAEG)進行CMP實驗,結果表明,通過使用PAEG作為分散劑來拋光SiC襯底能獲得更好的去除率和更低的表面粗糙度。

目前研究中磨料種類是多樣的。常見磨料包括金剛石、碳化硼(B4C)、SiC、Al2O3、SiO2和二氧化鈰(CeO2),其莫氏硬度分別為10、9.4、9.2、9、7和6,CeO2、Al2O3、B4C、SiC和納米金剛石已經被用于增強SiC襯底CMP拋光的機械作用。

除了單一磨料外,混合磨料也得到了研究。混合磨料拋光液(MAS)包含兩種或更多種類型固相磨料,如ZrO2/SiO2、納米金剛石/SiO2、聚合硅酸鎂鐵鋁鋅/SiO2、SiO2/CeO2和ZrP/Al2O3等。與單一磨料拋光液相比,MAS具有更好的CMP性能。研究發現,在SiO2拋光液中添加質量分數10%金剛石磨料可以將MRR從60nm/h增加到600nm/h,并將Ra從68.3nm降低到0.55nm。

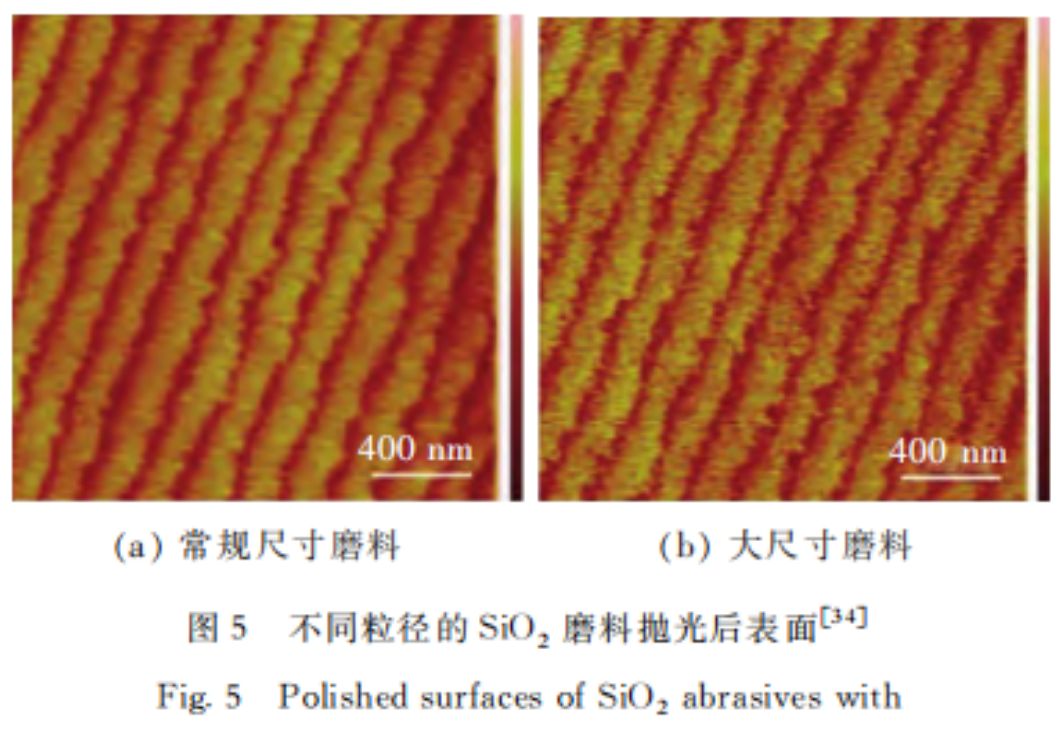

此外,也研究了不同粒徑的同種磨料對機械作用的影響。2014年,X.L.Shi等人詳細分析了不同磨料粒徑的硅溶膠對4H-SiC晶圓拋光性能的影響。通過理論推導和實驗分析得出,當磨料粒徑較大時會導致不規則的平臺邊緣。反之,如果磨料粒徑較小,材料的去除將更規則,并且平臺邊緣將更平坦和光滑,指出磨料粒徑是決定CMP效率和晶圓表面最終平坦化質量的重要因素。圖5所示為不同粒徑SiO2磨料拋光后的表面,其中常規尺寸磨料平均粒徑30.8nm,大尺寸磨料平均粒徑79.3nm。

在目前的報道中,對于拋光液的研究思路包括改變氧化劑的種類和濃度、溶液pH值、分散劑、磨料等方法。通過調節拋光液中不同成分的含量,控制機械磨損與化學反應之間的平衡,對獲得高MRR和無原子平面缺陷的表面起著關鍵作用。

1.2.2拋光墊

拋光墊是CMP中的主要耗材,其自身性質、所受外力均會影響拋光效果。

2017年,D.Lee等人通過有限元分析與實驗相結合的方法測算了不同型號聚氨酯拋光墊的彈性模量與泊松比。該研究為之后CMP工藝中應力分布研究奠定了基礎。2022年,郝曉麗分別采用聚氨酯、尼龍、超纖拋光布三種不同材質的拋光墊進行實驗。在拋光盤轉速為60r/min、施加壓力為25kPa、拋光液磨料質量分數為5%的條件下,聚氨酯拋光墊的拋光效果最好。

為了進一步提高拋光效率和表面質量,新型拋光墊的研制得到了快速發展。2016年,J.K.Ho等人將Fe和Al2O3顆粒浸漬在聚氨酯基體中,形成固結磨料拋光墊,研究了固結磨料拋光墊拋光SiC晶片的表面特性和材料去除率,并與聚氨酯拋光墊進行了對比。結果表明,用含質量分數1%Fe和質量分數3%Al2O3的拋光墊拋光時,材料去除率提高了73%,并且拋光后的表面無損傷。該工藝不僅縮短了拋光時間,而且降低了拋光成本。2022年,J.G.Yao等人采用固化法制備了自退讓性固結磨料拋光墊(SR-FAPP),用聚氨酯拋光墊和SR-FAPP對SiC晶片進行CMP后,發現前者材料去除率高于后者,在微觀形貌上,后者拋光后的SiC晶片表面的劃痕明顯減少,有效改善了拋光后SiC晶片表面劃痕的不均勻性。

作為CMP機械作用中的重要部分,拋光墊的選擇或制備是實驗和生產中的必要一環,其制作材料、鑲嵌磨粒類型及分布等均對拋光效果有著較大影響。

1.2.3工藝優化

在CMP中,拋光效果是多個工藝參數耦合的結果,探究壓力、轉速、粒徑、拋光液體積流量對材料去除率和表面粗糙度的影響規律,優化工藝參數是提高拋光效果的有效措施。2013年,J.X.Su等人研究了拋光盤轉速、拋光壓力和磨料尺寸等CMP工藝參數對材料去除率的影響。研究結果表明,材料去除率隨著磨料尺寸、轉速和拋光壓力的變化而顯著變化。在相同條件下,Si面的MRR大于C面。2021年,龐龍飛等人調整拋光液體積流量、轉速、壓力等工藝參數對SiC晶片進行對比實驗,最終經過參數優化,得到了Ra為0.099nm的光滑表面。2022年,章平等人較為詳細地研究了工藝參數對拋光的材料去除率以及表面粗糙度的影響。通過調節拋光壓力、轉速、拋光液體積流量,探究了工藝參數對SiC加工過程中氧化膜去除率(機械作用)的作用規律。結果表明壓力、轉速、拋光液體積流量分別為38.68kPa、120r/min、90 mL/min時,化學作用與機械作用最接近于平衡點,此時MRR為92nm/h,Ra的最低值為0.158nm。

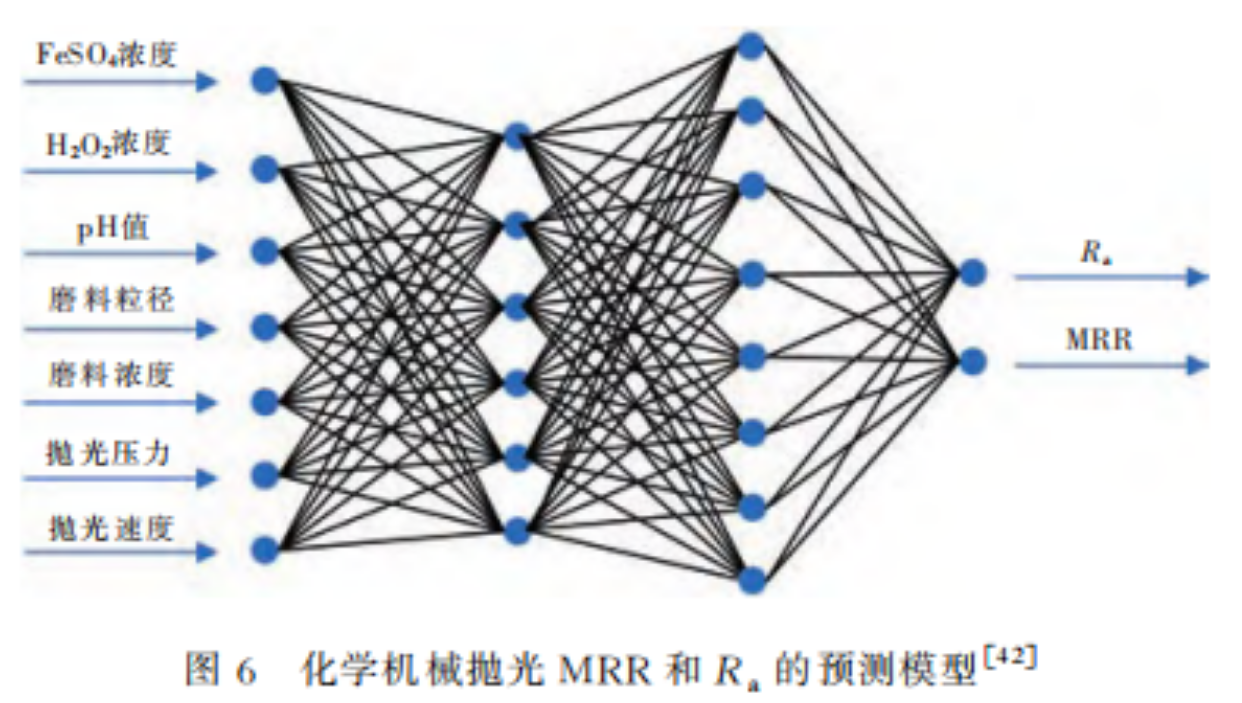

工藝參數與MRR、Ra之間的關系也可以通過建立模型來進行預測,為SiC的CMP加工提供參考。2021年,J.Y.Deng等人基于改進的Preston方程,研究了工藝參數對SiC拋光MRR和Ra的影響,并利用反向傳播神經網絡建立了MRR和Ra的預測模型,如圖6所示。結果表明,隨著FeSO4質量分數、H2O2質量分數和pH值的升高,MRR呈先升高后降低的趨勢,拋光后Ra呈先降低后升高的趨勢。隨著磨料粒徑、磨料濃度、拋光壓力和拋光速度的增加,MRR不斷增大。Ra隨磨料粒徑和磨料濃度的增加而不斷減小,隨著拋光壓力的增加而增大,隨著拋光速度的增加而先減小后增大。不難看出,在SiC單晶的CMP中通過工藝優化,對拋光效果起到了一定的改善和提高作用。

綜上所述,目前CMP的研究比較全面,涉及了分子動力學仿真模擬和各因素實驗分析,為SiC單晶的超精密拋光生產、應用提供了大量的理論和實驗依據。但是,由于SiC的強化學惰性,在CMP拋光過程中工件表面的化學反應速率有限,材料去除率遇到瓶頸。

2增效化學機械拋光

目前化學機械拋光的材料去除率以及加工后的表面粗糙度,已經很難通過改變工藝取得大的突破。在CMP拋光的基礎上施加增效輔助,成為了近些年大幅度提高材料去除率和降低表面粗糙度的最優選擇。

2.1光催化化學機械拋光

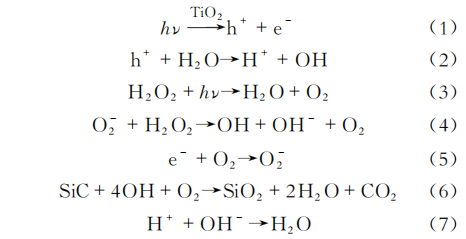

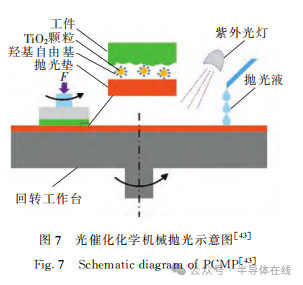

光催化化學機械拋光(PCMP)示意圖如圖7所示。將單晶SiC工件粘貼在拋光頭底端,使用含有光催化劑的拋光液,通過紫外光的照射,光催化劑顆粒表面產生空穴和電子,吸附在光催化劑顆粒表面的H2O和OH-可通過光生電子和空穴氧化成羥基自由基,然后將單晶SiC表面氧化成SiO2,化學反應式為

可以看出通過機械劃擦能夠輕易去除SiO2層,實現工件的平坦化加工。

2021年,W.T.Wang等人研究了pH值、TiO2用量對CMP的影響,最終優化拋光工藝。結果表明,當pH值為6、TiO2質量分數為0.015%時,平均表面粗糙度為0.521nm,MRR為608 nm/h。2022年,W.T.Wang等人將MAS與光催化效應相結合,通過使用由Al2O3和ZrO2磨料組成的MAS,在UV照射下獲得了694nm/h的材料去除率和0.489nm的表面粗糙度。實驗研究結果表明,UV-TiO2的引入可以提高拋光效率,但其作用機制還需要進一步探討。

2022年,Y.He等人通過反應分子動力學模擬和實驗的方法,研究了PCMP羥基自由基水溶液中化學與機械相互促進機制。通過單顆粒磨粒在SiC表面的劃擦,研究了納米顆粒在拋光過程中促進化學反應的行為。Si/C原子主要以SiO、CO、SiO2和CO2的形式斷裂或逃逸。此外,X射線光電子能譜(XPS)和納米壓痕的結果也驗證了PCMP化學和機械相互促進的去除機制。通過檢測到的氧化產物、表面硬度,表明該工藝活化并去除SiC材料,產生光滑且無損傷的表面,Ra為0.269nm。

2023年,H.Lee從摩擦學角度對CMP、MASCMP和PCMP進行了比較研究。實驗結果表明,PCMP具有更高的摩擦力和MRR,這可能是由TiO2顆粒光催化氧化導致的。

目前,有關PCMP的研究涉及多個方面,包括pH值、TiO2用量、磨料等,也從摩擦學角度進行了理論分析。紫外光和光催化劑的引入,可以極大地提高拋光中的氧化反應速率,從而改善拋光效果。此外,PCMP是一種高效、清潔的SiC襯底拋光方法,且不釋放對環境和人體健康有害的化學物質。

2.2超聲振動輔助化學機械拋光

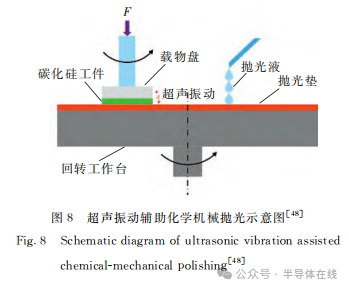

超聲振動輔助化學機械拋光(UVACMP)是一種經濟有效地提高SiC單晶拋光性能的技術。通過超聲波發生器將電信號轉換成超聲振動,超聲振動作用在拋光區,使拋光液中磨料更加分散,并且使磨料獲得一定動能,加大了拋光中的機械作用,同時振動過程中產生的熱促進了拋光中的化學作用,超聲振動輔助化學機械拋光示意圖如圖8所示。

2018年,翟文杰等人利用分子動力學方法建立SiC原子模型,分析了刻劃過程超聲振動對SiC晶體結構、溫度、法向力和切向力的影響規律,同時也分析了振動頻率對拋光質量及材料去除率的影響。結果表明:超聲振動的引入將大幅降低磨粒所受平均切向力和法向力,從而有利于刻劃加工的進行及其表面質量的提高;但當振動頻率超過一定值后,超聲振動對材料去除率和表面質量的影響不大。通過分子動力學仿真,研究了超聲輔助劃擦的微觀去除機理,為實驗研究提供了理論依據。

2018年,Y.Hu等人提出超聲化學機械拋光方法,進行了有、無超聲振動輔助的對比實驗。結果表明,超聲CMP能有效地降低工件的表面粗糙度的峰谷值(PV),超聲振動輔助可以促進化學反應,提高拋光效率,改善表面質量,最終MRR為1057 nm/h、表面粗糙度PV為0.474μm。2022年,X.Chen等人提出了一種利用超聲振動、Fenton氧化和機械沖擊復合機理對SiC進行高效拋光的超聲振動化學輔助拋光方法。超聲和Fenton氧化的相互作用實現了更高的拋光效率和質量,與機械拋光(MP)相比,MRR提高了19.51%,Ra降低了18.3%。這是由于化學拋光液產生的·OH氧化與超聲振動機械去除的協同促進作用所致。

有學者對超聲振幅和頻率的變化進行了研究,研究結果表明,添加超聲振動輔助使MRR增大,但加工表面質量有所降低。施加超聲振動輔助在其他形式的加工中已得到成熟應用,在化學機械拋光SiC領域也取得了不錯的效果,可以同時增強化學反應和機械作用,有助于提升材料去除率,但加工表面質量改善幅度不大,有待優化研究。

2.3電化學機械拋光

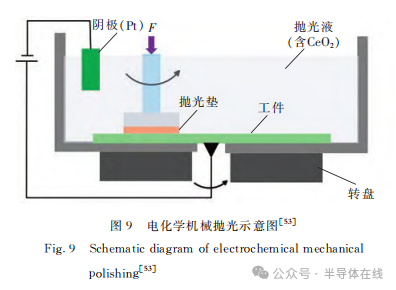

電化學機械拋光(ECMP)示意圖如圖9所示。ECMP是一種利用電解液作為拋光液,將工件的電化學腐蝕與機械拋光相結合的精密工藝。在單晶SiC(作為陽極)表面帶電后通過陽極氧化產生氧化層,然后用軟磨料機械去除氧化層,最后獲得超光滑無損傷的表面。

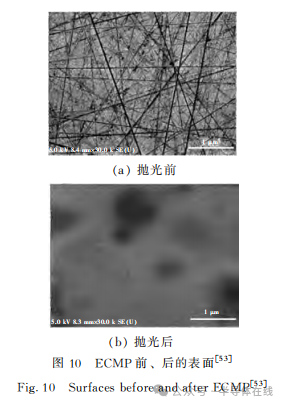

2015年,H.Deng等人采用CeO2拋光液作為陽極氧化的電解液和拋光介質去除氧化層。由于陽極氧化的結果,表面硬度從34.5GPa下降到1.9 GPa。結果表明,ECMP材料的去除率為3620nm/h。采用CeO2拋光液進行了30 min的ECMP,工件原有劃痕均被去除,獲得了光滑的表面,均方根(RMS)粗糙度為0.23nm,如圖10所示。該實驗獲得了理想的拋光效果,但是對于拋光中氧化機理的研究不夠深入。

2020年,X.C.Yin為了闡明SiC表面陽極氧化機理,進行陽極氧化和機械拋光實驗。X射線衍射結果表明,由于表面氧化作用,改性表面的主要元素為Si和O,說明改性后的SiC表面形成了SiO2氧化層。并且,他提出一種基于內外雙向擴散理論的陽極氧化過程模型,在氧化過程中,SiO2和SiC之間可能形成了一層含氧化SiC(Si—C—O)的過渡層,以此來揭示該方法的去除機理。

2021年,X.Z.Yang等人研究了溫度、表面損傷、摻雜濃度和應變對SiC氧化速率的影響規律,這些因素對SiC的陽極氧化有促進作用。加工損傷和摻雜對SiC陽極氧化的促進作用主要是由SiC表面的加工殘余應變和摻雜應變引起的。壓縮應變和拉伸應變均能提高SiC的陽極氧化速率。在此基礎上,2022年,X.Z.Yang等人通過模擬質量分數1%NaCl水溶液中SiC的陽極氧化體系,研究了SiC表面陽極氧化過程中的電荷利用效率,并闡明其機理。當電流密度小于20 mA·cm-2時,SiC陽極氧化過程中的電荷利用效率保持恒定,當電流密度大于30mA·cm-2時,電荷利用效率顯著降低,導致MRR顯著降低。

ECMP的關鍵是如何控制電氧化速率,電流密度、工件原始表面和亞表面質量是影響加工效果的重要因素。

2.4等離子體輔助拋光

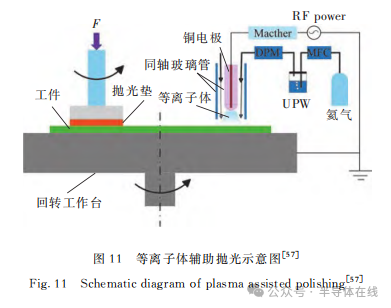

等離子體輔助拋光(PAP)是一種將大氣等離子體照射與軟磨料拋光相結合的精密拋光技術。PAP技術由K.Yamamura于2010年提出,圖11為PAP示意圖(圖中DPM為露點儀,MFC為質量流量控制器、UPW為超純水),該裝置由獨立安裝的等離子體產生和機械去除部分組成。大氣等離子體輻照可在單晶SiC表面形成氧化層,通過機械裝置去除氧化層后,獲得無內應力、無SSD的原子級光滑表面。

2012年,H.Deng等人提出了一種新型的等離子體輔助拋光技術。該技術利用氦基水蒸汽等離子體對SiC表面的力學和化學性能進行了改性。X射線光電子能譜測試結果表明,等離子體輻照后表面得到有效氧化,主要產物為SiO2。白光干涉儀掃描圖像顯示,PAP處理后的表面劃痕消失,Ra、均方根粗糙度也從4.41nm、0.621nm分別下降到1.889nm、0.280nm。利用透射電子顯微鏡對PAP處理后的表面進行了觀察,結果表明幾乎沒有引入結晶缺陷。2014年,H.Deng等人對等離子體氧化和磨料拋光進行了優化,發現當氦氣中水蒸汽質量分數較低時,等離子體氧化速率大大提高。2013年,H.Deng等人[60]將水蒸汽等離子體輻照和CeO2磨料拋光相結合,獲得了一個均方根粗糙度約0.2nm原子級平面的4H-SiC表面,其具有有序的臺階/平臺結構。水蒸汽等離子體氧化碳化硅層和軟磨料機械去除氧化層的結合,可以獲得4H-SiC(0001)的原子級平面表面,而不會引起晶體亞表面損傷。

2016年,H.Deng等人將等離子體化學氣化加工(PCVM)和等離子體輔助拋光相結合,采用非接觸式干法刻蝕PCVM去除SSD層,以及采用等離子體改性和軟磨料拋光相結合的PAP對SSD層進行無損傷拋光。PCVM處理5 min后,雖然表面粗糙度略有提高,但研磨形成的劃痕和SSD層被完全去除。經PAP處理后,獲得了均方根粗糙度為0.6nm的無劃痕表面。

PAP技術可以獲得原子級光滑表面,且無亞表面損傷,但是材料去除率低,設備昂貴,從而限制了該技術的發展和應用。

2.5磁流變輔助拋光

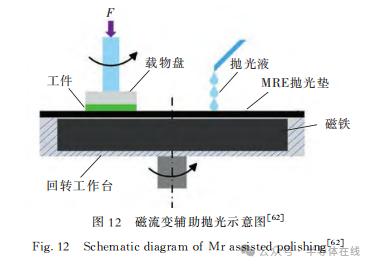

磁流變輔助拋光引入磁流變彈性體(MRE),與化學機械拋光相結合,在外加磁場、磁性拋光墊、氧化還原反應的共同作用下,提高工件的材料去除率,降低表面粗糙度,實現對工件的超精密加工。磁流變輔助拋光示意圖如圖12所示。

2022年,D.Hu等人制備了聚氨酯基磁流變彈性體拋光墊,將其用于單晶SiC的磁控力學性能、磁拋光效果的研究。采用MRE拋光墊對原始表面粗糙度為80nm的單晶SiC進行90min的拋光實驗。結果表明:隨著磁場強度的增加,MRE拋光墊的剪切模量增大,拋光過程的材料去除率增大,表面粗糙度減小。2022年,鄧子默[63]通過單因素實驗分析了工作間隙、通電電流和拋光時間對單晶SiC磁流變拋光效果的影響。獲得了亞納米級表面粗糙度,指出Ra隨電流的增大而減小,隨工作間隙的增大而增大。

為了提升磁流變拋光中的化學作用,引入Fenton反應成為新的研究方向。2019年,H.Z.Liang等人基于Fenton反應原理,提出了化學-磁流變復合拋光(CMRF)方法。為了研究CMRF的材料去除特性,對羰基鐵粉與磨料進行了受力分析,并基于工件表面磁流變效應計算了拋光墊的拋光力。在此基礎上,根據Preston方程,建立了材料去除模型。通過對單晶SiC晶片進行CMRF測試,發現測試結果與理論計算結果一致。2022年,D.Hu等人采用MRE中的磁性顆粒(Fe3O4/CIP)作為非均相Fenton反應的固相催化劑,對單晶SiC進行化學機械拋光。結果表明,在MRE中使用Fe3O4/CIP作為固相催化劑,對拋光SiC進行非均相Fenton反應,可大幅度提高MRE拋光墊的材料去除能力,同時改善拋光質量。

在CMP中引入磁場,可以有效提高材料去除率和表面質量。此外,在特制拋光墊中加入Fenton反應催化劑,也是一種行之有效的方法。

2.6表面預處理輔助拋光

表面預處理輔助是指在CMP之前,對工件表面施加其他能量形式進行預處理,以達到降低表面初始硬度,易于拋光的目的。表面預處理的方式多樣,如激光預處理、熱氧化預處理等。

2019年,B.B.Meng等人采用分子動力學方法,在納米尺度上研究了飛秒激光輔助加工過程中SiC改性層的可加工性和去除機理。結果表明:改性層中的微/納米結構對材料去除過程有顯著影響,SiC表面結構有效地提高了去除率,減小了亞表面損傷深度。SiC改性層在納米級加工過程中的去除機制與未處理表面的不同,當預設加工深度大于改性層深度時,去除和變形機制的主要形式由非晶化和位錯運動轉變為非晶化和塊狀剝落,表面改性有效地降低了磨粒磨損程度。

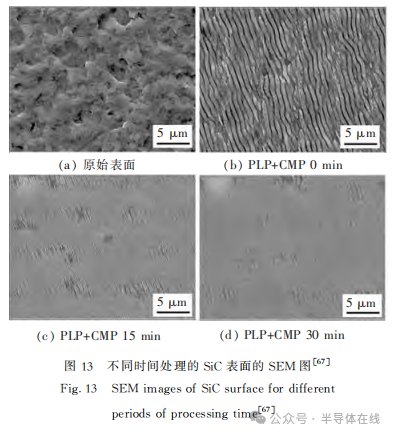

2021年,B.Gao等人提出了一種皮秒激光輔助CMP方法,首先用皮秒激光對SiC的Si面進行預處理,然后進行拋光。結果表明:皮秒激光預處理(PLP)產生的波紋和多晶層改善了表面加工性能,同時PLP氧化的C—O、Si—C—O和Si—O鍵易于材料去除。與非激光預處理樣品相比,激光預處理后樣品的材料去除率在拋光時前45 min顯著提高,而表面粗糙度顯著降低,如圖13所示。2021年,G.P.Chen等人采用納秒激光調制技術對SiCSi面進行預處理。結果表明,該技術可使表面氧含量增加,且氧化物成分一致,用Al2O3拋光液拋光后,Ra低至0.081nm。

除了高能激光對表面預處理的方式外,采用熱氧化手段進行表面預處理也取得了較好效果。2018年,H.Deng等人采用熱氧化預處理與軟磨料拋光相結合的拋光工藝,實現了4H-SiC的原子尺度無損傷加工。通過熱氧化預處理,C面的硬度從4.6GPa降低到1.7GPa,使用CeO2拋光液高效拋光。對于未預處理的常規CeO2拋光液拋光,拋光16h后仍存在劃痕,而對熱氧化表面進行拋光,拋光3h即可獲得無劃痕且SiC原子排序良好的表面。將表面預處理和軟磨料拋光相結合的方法能夠實現4H-SiC的C面原子尺度無損傷加工。盡管表面預處理可以應用于多種材料,但是目前很難實現表面精準處理,易產生亞表面損傷和晶體缺陷,亟需深入研究。

3拋光技術對比及發展方向

3.1主要精密拋光技術比較

綜上所述,CMP不管是在實驗原理上,還是在實驗設置上,都是最簡單、最容易實現的。但拋光液通常含有強酸或者強堿以及強氧化劑,對環境以及實驗者會產生危害,而且其拋光效率已到了瓶頸。

目前增效化學機械拋光得到了越來越多的關注,比如光催化輔助、超聲振動輔助、電化學輔助、等離子體輔助、磁流變輔助、激光預處理、預熱處理等增效方式。光催化輔助增效方式需要增加一套紫外光設備,拋光液中需添加光催化劑,得到的表面質量和拋光效率相對于CMP有了較大的提高。超聲振動輔助增效方式在其他加工領域已被廣泛應用,而用于輔助CMP時,需要在CMP設備的基礎上添加一套超聲設備,目的是加快化學反應并提高機械去除能力。電化學增效方式需要增加一套電化學系統,并且工件表面容易留下電流腐蝕痕跡,導致表面質量下降。等離子體輔助增效方式需要復雜的等離子體產生和照射裝置,操作性差,但可得到階梯型微觀形貌,所得表面粗糙度極低,目前研究較少。磁流變輔助增效方式在很多領域得到應用,需要制作特定拋光墊,可以得到較為理想的拋光效果。對材料進行表面預處理,能夠降低表面硬度,可以實現快速去除的目的,但是對于控制預處理的厚度以及避免外來能量對材料晶體結構產生的影響,仍是目前的難題和挑戰。

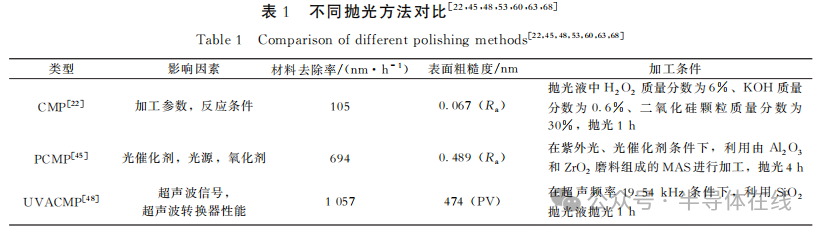

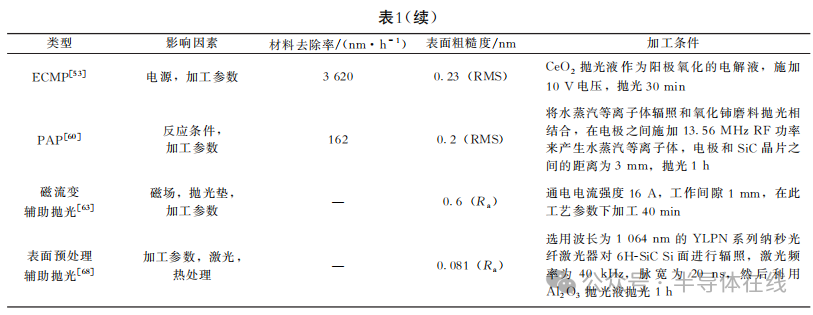

高效率地獲得光滑表面是半導體產業的一個關鍵問題,因此材料去除率和表面粗糙度被認為是評價單晶SiC拋光工藝兩個最重要指標。不同拋光方法之間的對比如表1所示。

單個方向增效可以獲得單個方面的提高,比如光催化輔助可以提升化學氧化作用,但如果機械作用無法與之同步,得到的加工效果則有限。

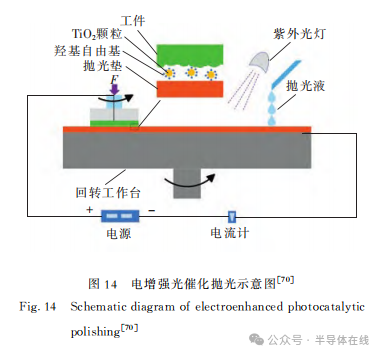

因此多個技術方向復合增效以達到化學氧化作用和機械去除作用同時提升的方法,引起了研究者的注意。比如,2019年,Y.He等人開發了一種用于4H-SiC晶圓Si面的電增強光催化拋光方法,如圖14所示。電流可以有效地防止半導體顆粒表面產生的電子與空穴的復合,從而提高拋光效率。以P25為光催化劑、H2O2為電子捕獲劑的拋光液拋光性能最好,MRR約為1180nm/h,在1.0μm×1.0μm范圍內,Ra約為0.053 nm。2019年,翟文杰等人對SiC進行了超聲-電化學機械研拋實驗。實驗結果表明,在試件與拋光盤之間的電壓為+10V時,材料去除率比無電壓時提高了55.1%;當對試件施加超聲-電場作用后,材料去除率比無超聲時提高了91.7%。

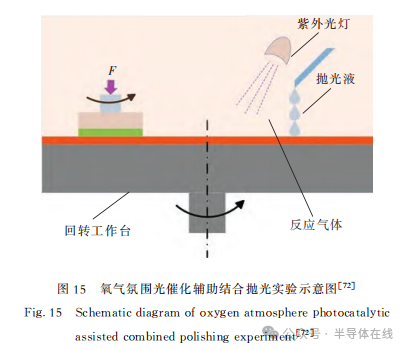

2021年,T.Yin等人采用高濃度氧氣氛圍與光催化輔助拋光相結合,對SiC襯底CMP特性進行了研究。結果表明:與常規空氣氣氛相比,將空氣氣氛中的氧(O2)分壓增加到300kPa,Si面和C面的材料去除率均增加超過2倍。實驗示意圖如圖15[72]所示。2022年,鄧家云使用Fe3O4作為催化劑,對電Fenton化學機械拋光進行了研究,利用電場參數控制CMP中·OH的生成速率和總濃度,實現·OH的持續、穩定、可控生成,加速SiC的氧化腐蝕作用,從而達到與磨粒去除的協同效應,最終MRR為2358nm/h、Ra為0.372nm。

可以看出,利用復合能場輔助CMP方法,可以取得較好的效果,但是目前研究還不深入,多能場耦合下材料去除機理及工藝參數設置還需深入研究。

4結語

隨著SiC器件應用范圍的不斷擴大,對SiC襯底的加工效率及表面質量也提出了更高的要求。因此可用于SiC超精密拋光的CMP工藝受到了廣泛關注。在當前的研究中,對CMP中拋光液、拋光墊、工藝參數等因素進行了多方面的選擇優化;并基于能場輔助提升化學和機械作用,進一步改善拋光效果。

綜上所述,可得出:①CMP拋光單晶SiC面臨的主要問題是材料去除率低(MRR<200nm/h),這與SiC的強化學惰性有關,拋光過程中表面氧化層的反應速率是影響加工效率的關鍵因素;②SiC表面氧化層的形成和去除是揭示材料去除過程的基礎,弄清氧化層的反應機制和劃擦作用有助于指導生產實踐;③增效CMP復合拋光方法的核心是增強SiC的化學作用,以提升材料去除率,取得的效果顯著,但新增加的能場(聲、光、電等)會使材料的去除過程變得復雜,不確定性增加;④多能場增效CMP拋光技術能夠實現效率和精度的提升,具有廣闊的應用前景,然而,多能場激勵下的拋光去除機理、各參數與加工效果之間的映射關系尚不清晰,需要深入研究。隨著加工方法的不斷成熟,高頻、高功率的SiC器件及電路在未來將會發揮更大的作用。

來源:微納電子技術

作者:田壯智1,2,班新星1,2,3*,韓少星3,段天旭1,2,鄭少冬1,2,朱建輝3

(1.河南工業大學機電工程學院,鄭州450001;

2.河南省超硬磨料磨削裝備重點實驗室,鄭州450001;

3.鄭州磨料磨具磨削研究所有限公司,鄭州450001)

聲明:我們尊重原創,也注重分享;文字、圖片版權歸原作者所有。轉載目的在于分享更多信息,不代表本號立場,如有侵犯您的權益請及時聯系,我們將第一時間刪除,謝謝!