在當今這個科技日新月異的時代,光學技術的突破不斷刷新著我們的認知。單點金剛石超精密光學鏡面加工技術,正是這一領域中的璀璨明珠,它以驚人的精度和穩定性,為光學鏡面的制造帶來了革命性的變革。

單點金剛石超精密加工技術,顧名思義,是利用金剛石作為切削工具,在極小的尺度上對光學材料進行高精度加工的方法。金剛石因其極高的硬度和耐磨性,成為了實現納米級加工的理想選擇。通過精密的控制系統和微小的切削力,這種技術能夠在光學鏡面上實現微米甚至納米級的精度控制,使得鏡面表面粗糙度極低,反射性能極佳。

二、光學鏡面加工的重要性

光學鏡面是眾多光學設備的關鍵部件,如望遠鏡、顯微鏡、激光器等。鏡面的質量直接影響到光學系統的成像質量和性能。傳統的光學鏡面加工方法往往難以達到高精度和高效率的要求,而單點金剛石超精密加工技術的出現,為光學鏡面的制造提供了全新的解決方案。

三、技術原理與實現過程

單點金剛石超精密加工技術主要依賴于高精度的機床、金剛石切削工具和精密的控制系統。在加工過程中,金剛石切削工具以極小的切削深度和極快的切削速度,對光學材料進行逐層切削。同時,控制系統對切削過程進行精確控制,確保加工精度和表面質量。這種技術不僅能夠加工出高精度、高反射率的光學鏡面,還能夠實現復雜光學曲面的加工。

四、應用領域與前景展望

單點金剛石超精密加工技術在航空航天、半導體制造、激光技術等領域有著廣泛的應用。隨著科技的不斷進步,這種技術有望在更多領域得到應用,推動光學技術的進一步發展。同時,隨著加工精度和效率的不斷提高,單點金剛石超精密加工技術有望成為未來光學制造領域的主流技術之一。單點金剛石超精密光學鏡面加工技術的出現,為光學制造領域帶來了革命性的變革。它不僅提高了光學鏡面的制造精度和效率,還為光學技術的發展注入了新的活力。在未來,我們有理由相信,這種技術將在更多領域大放異彩,推動光學技術的不斷突破和創新。

五、超精密加工技術的原理

超精密加工技術是一種高精度的制造技術,它在工件表面進行納米或亞微米級別的加工處理。單點金剛石超精密加工技術是一種低溫低壓加工技術,在該技術中,通過控制鉆石探針與絲桿之間的位移,以及控制加工液的流量和壓力,從而可以實現對工件表面的超精密加工。

六、超精密加工技術的應用

單點金剛石超精密加工技術在半導體微加工、航空航天精密加工、光學元件制造等領域被廣泛應用。在微電子領域,單點金剛石超精密加工技術可以制造具有亞微米尺寸孔徑和高幾何精度的半導體芯片掩模板,提高了半導體器件的制造精度和可靠性。在光學元件制造方面,單點金剛石超精密加工技術不僅可以制造極高精度的光學鏡頭,還可以應用于制造大口徑光學鏡面,提高光學系統的成像質量。

七、單點金剛石超精密加工技術的精度

單點金剛石超精密加工技術的精度可以達到亞微米級別,這是許多其他加工技術所無法達到的。其精度主要受到以下因素的影響:

首先,是鉆頭的制造精度。鉆頭的制造精度決定了加工精度的高低,而單點金剛石鉆頭的制造過程非常復雜,需要采用多工位機床和數控加工技術,確保鉆頭的幾何誤差和表面粗糙度都很小,從而確保加工出來的孔徑精確和表面光潔。

其次,是鉆孔過程中的壓力和流量控制。在加工過程中,鉆頭需要受到適當的壓力,同時需要控制加工液的流量和壓力等參數,否則就不能保證準確的加工精度。

最后,是工件表面的特性。工件表面的硬度、粘附性等特性都會影響加工精度。因此,在進行加工前需要考慮表面材料的特性,并對加工參數進行調整,以確保加工過程的穩定性和精度。

綜上所述,單點金剛石超精密加工技術已經成為高精度加工領域中的重要技術。它可以實現高精度的制造,使得工件表面達到亞微米級別的高級別精度,因此在半導體微加工、航空航天精密加工、光學元件制造等領域得到了廣泛的應用。隨著科研技術的不斷提高,相信單點金剛石超精密加工技術的應用前景會更加廣闊。

八、TECNOTION應用單點金剛石超精密光學鏡面加工

超精密光學加工領域,早期一直被國外Moore Nanotech,Precitech,Innolite等龍頭企業壟斷;目前國內哈工大,上海交大等科研團隊及孵化企業也自主研發出可完美替代國外的鏡面加工設備。

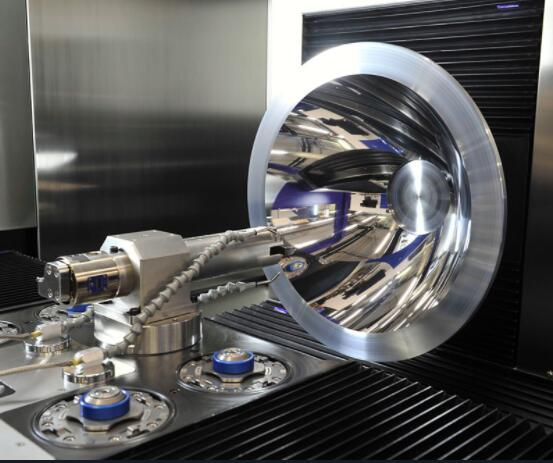

設備結構圖

單點金剛石車床光學設備加工精度指標:粗糙度<1.5nm Sa;形狀精度<0.125um P-V。

設備直線軸選用線性尺,分辨率8pm-32pm(是頭發絲直徑的1/10,000,000);旋轉軸分辨率0.005″-0.01″;其中直線軸和旋轉軸分別采用靜壓導軌和靜壓軸承技術,實現運動時更高的速度平穩性;設備直線度<0.2um(全行程范圍)。

因考慮驅動平穩性,廠商通常考慮電機耦合方式(coupling)來驅動,1個驅動器同時驅動兩顆電機,這要求每顆電機一致性高。TECNOTION電機磁間距均勻,三相線圈繞線高度一致,從而保證全過程高精度加工結果。

控制方式通常采用PWM控制方式,通過40K-100K電流采樣頻率,使得電機具有更低的噪聲,更小的電流紋波,實現亞納米級定位精度。

來源網絡,如有侵權,請聯系刪除。